Механическая обработка металлов является одним из важнейших процессов в промышленности. Она позволяет получить изделия нужной формы и размера, а также обеспечивает им необходимую точность и качество. Одним из главных аспектов данного процесса является правильный расчет режимов резания, который обеспечит оптимальные условия обработки и минимизирует износ инструмента.

Расчет режимов резания проводится с учетом ряда факторов, таких как свойства материала обрабатываемой детали, тип станка, используемый инструмент и его состояние, желаемая форма и размеры детали, требуемое качество поверхности и др. Для этого применяются различные теоретические методы и эмпирические формулы, которые позволяют определить оптимальные значения скорости резания, подачи и глубины резания.

Выбор режимов резания должен быть основан на достижении оптимального соотношения между производительностью обработки и качеством получаемой детали. Слишком высокие значения параметров режимов резания могут привести к перегрузке инструмента, его износу и возможным дефектам поверхности детали. Слишком низкие значения могут привести к низкой производительности и неприемлемому качеству детали.

Таким образом, правильный расчет режимов резания при механической обработке металлов на различных станках является важной задачей, которая позволяет улучшить качество и эффективность производства, а также продлить срок службы инструмента.

Содержание статьи

1. Введение

2. Основные понятия и определения

3. Режимы резания на токарных станках

- 3.1. Скорость резания

- 3.2. Подача с концентрической подачей и криволинейной подачей

- 3.3. Глубина резания

- 3.4. Многоходовая резка

4. Режимы резания на фрезерных станках

- 4.1. Скорость резания

- 4.2. Подача

- 4.3. Глубина резания

- 4.4. Угол резания

5. Режимы резания на сверлильных станках

- 5.1. Скорость резания

- 5.2. Подача

- 5.3. Глубина просверливания

6. Расчет режимов резания

- 6.1. Методы и способы расчета режимов резания

- 6.2. Расчет оптимальных режимов резания

- 6.3. Примеры расчета режимов резания на различных станках

7. Выводы

8. Список использованных источников

Расчет режимов резания на токарных станках

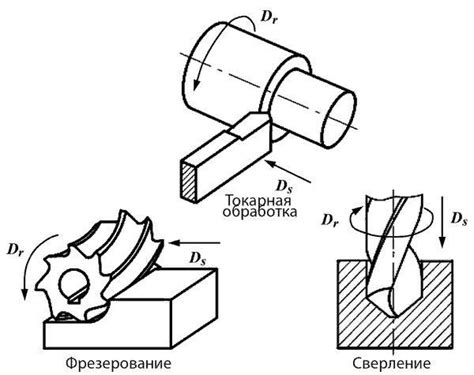

Токарные станки являются одним из наиболее широко используемых типов обрабатывающих машин. Они предназначены для обработки деталей методом токарной обработки, при которой осуществляется удаление металла с помощью вращения заготовки вокруг своей оси. Для эффективной и качественной обработки необходимо правильно расчитывать режимы резания.

Основными параметрами, влияющими на режимы резания на токарных станках, являются скорость резания, подача инструмента, глубина резания и материал обрабатываемой детали. Скорость резания определяет перемещение инструмента относительно заготовки и влияет на степень износа режущей кромки. Подача инструмента отвечает за скорость удаления металла и зависит от желаемой точности и гладкости обработки. Глубина резания определяет толщину слоя металла, который будет удален инструментом. Материал обрабатываемой детали влияет на жесткость материала и может требовать изменения параметров резания.

Для расчета режимов резания на токарных станках используются специальные формулы и таблицы. Они учитывают свойства материала детали, тип режущего инструмента, диаметр заготовки и требуемую точность обработки. Основной целью расчета является достижение оптимального сочетания параметров резания для достижения максимальной производительности и качества обработки.

Помимо расчета режимов резания, также необходимо учитывать и другие факторы, такие как выбор инструмента, состояние станка и качество смазки. Все эти факторы влияют на процесс токарной обработки и требуют комплексного подхода при расчете и выборе режимов резания.

В итоге, расчет режимов резания на токарных станках является важной задачей при проектировании и выполнении операций токарной обработки. Корректный расчет и выбор режимов резания позволяют достичь требуемой точности и качества обработки, а также повысить эффективность процесса и продолжительность срока службы инструмента.

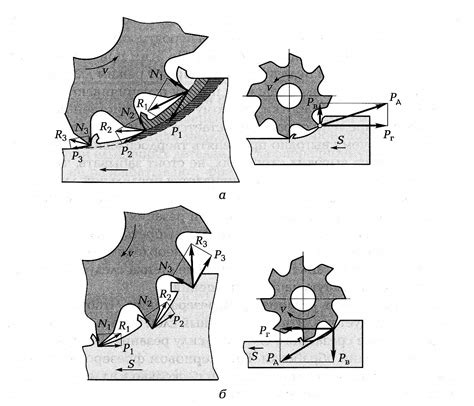

Расчет режимов резания на фрезерных станках

Расчет режимов резания на фрезерных станках является важной задачей при механической обработке металлов. Это позволяет определить оптимальные параметры работы станка, такие как скорость подачи, скорость вращения фрезы, глубина и ширина резания.

Для расчета режимов резания на фрезерных станках применяются различные формулы, которые учитывают физические свойства материала, геометрию заготовки и инструмента, а также требования к качеству обработки. Например, для определения скорости подачи можно использовать формулу, которая учитывает желаемую глубину резания и скорость вращения фрезы.

Расчет режимов резания на фрезерных станках позволяет оптимизировать процесс обработки и повысить производительность станка. Например, правильный выбор параметров резания может существенно сократить время обработки детали или улучшить ее качество. Кроме того, расчет режимов резания позволяет предотвратить повреждение инструмента и станка, что способствует экономии ресурсов.

Важно отметить, что расчет режимов резания на фрезерных станках является сложной задачей, которая требует знания основных принципов физики и механики, а также практического опыта. Поэтому рекомендуется проводить расчеты с использованием специальных программ или обратиться к профессионалам в области механической обработки.

Расчет режимов резания на сверлильных станках

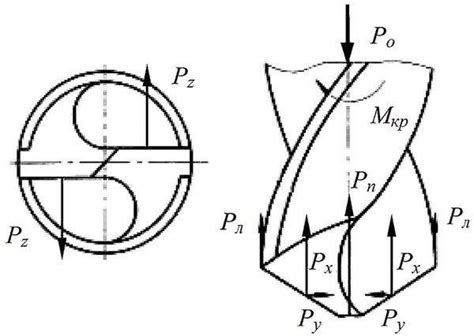

Расчет режимов резания является важной задачей при механической обработке металлов на сверлильных станках. Он позволяет определить оптимальные параметры резания, такие как скорость резания, подача и глубина резания, которые обеспечивают максимальную производительность и качество обработки.

Для расчета режимов резания на сверлильных станках необходимо учитывать множество факторов, таких как свойства материала, диаметр сверла, тип сверления и требуемая точность обработки. Также важно учитывать особенности станка, такие как его мощность, жесткость и степень износа инструмента.

Одним из основных параметров режима резания является скорость резания, которая определяет скорость движения сверла относительно обрабатываемой поверхности. Оптимальная скорость резания зависит от множества факторов, и ее выбор должен основываться на опыте и рекомендациях производителя оборудования.

Подача - это скорость продвижения сверла в направлении оси сверления. Она также является важным параметром режима резания и зависит от множества факторов, таких как диаметр сверла, свойства материала и требуемая точность обработки. Выбор оптимальной подачи также должен осуществляться с учетом рекомендаций производителя.

Глубина резания определяет глубину проникновения сверла в материал при одном обороте. Оптимальная глубина резания должна обеспечивать достаточное удаление материала и избегать излишнего износа инструмента. Определение оптимальной глубины резания также требует учета свойств материала и рекомендаций производителя.

В итоге, расчет режимов резания на сверлильных станках является сложной задачей, которая требует учета множества факторов. Оптимальные параметры режима резания обеспечивают эффективную и качественную механическую обработку металлов, что является важным в процессе производства и ремонта различных изделий.

Вопрос-ответ

Зачем нужно расчитывать режимы резания при механической обработке металлов?

Расчет режимов резания позволяет определить оптимальные параметры процесса обработки, такие как скорость резания, подачу инструмента, глубину резания и другие. Это важно для достижения высокой производительности и качества обработки, а также экономии ресурсов и снижения износа инструмента.

Какие есть методы расчета режимов резания?

Существует несколько методов расчета режимов резания, включая эмпирические, аналитические и численные методы. Эмпирические методы основаны на опыте и эксперименте, аналитические - на физических законах и теориях, а численные - на математическом моделировании процесса резания.

Какие факторы влияют на выбор режимов резания?

Выбор режимов резания зависит от многих факторов, включая свойства обрабатываемого материала (твердости, прочности, пластичности и т.д.), тип инструмента (режущая способность, износостойкость), условия обработки (скорость резания, подача инструмента, глубина резания) и требуемого качества обработки (поверхностная шероховатость, точность размеров и формы).

Какие расчетные формулы используются при расчете режимов резания?

Расчетные формулы зависят от выбранного метода расчета и типа обрабатываемого материала. Например, для расчета скорости резания можно использовать формулу V=πDN, где V - скорость резания, D - диаметр инструмента, N - частота вращения шпинделя станка. Для расчета подачи инструмента можно использовать формулу F=Nf, где F - подача инструмента, N - частота вращения шпинделя станка, f - подача на оборот инструмента.

Как с помощью расчета режимов резания можно повысить производительность обработки металлов?

Расчет режимов резания позволяет определить оптимальные параметры обработки, которые максимизируют производительность. Например, правильный выбор скорости резания, подачи инструмента и глубины резания может увеличить производительность обработки, снизить время операции и повысить качество обработки металлов.